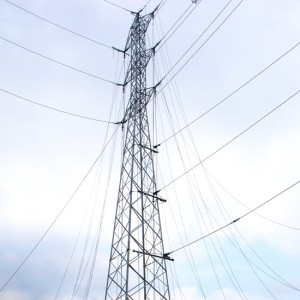

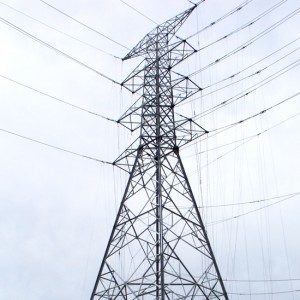

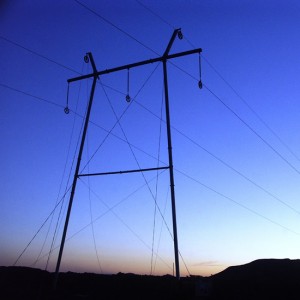

Sostegno alta tensione

La produzione segue un consolidato schema di Controllo Qualità che partendo dalla verifica dei materiali impiegati garantisce la piena tracciabilità in tutta la filiera di fabbricazione; Inoltre in fabbricazione vengono applicati sistematici controlli atti a garantire la correttezza dell’intero processo. (ISO9001 fin dal 1995 tra le

prime del settore).

Siamo certificati da BUREAU VERITAS secondo la norma UNI EN 3834-2:2006 (Requisiti di qualità per la saldatura per fusione dei materiali metallici) in conformità al D.M. 14/01/2008

Abbiamo ottenuto l’attestazione come Centro di Trasformazione, in conformità al D.M. 14 gennaio 2008

"Norme tecniche per le Costruzioni", qualificandoci come: OFFICINA PER LA PRODUZIONE DI CARPENTERIA METALLICA, collocandoci così fra i centri di trasformazione nell’ elenco del Consiglio Superiore dei Lavori Pubblici , in grado di produrre elementi strutturali direttamente impiegabili in cantiere, pronti per la messa in opera o per le successive lavorazioni.

BENTLEY SOA: Attestazione di qualificazione alla esecuzioni di lavori pubblici per le categorie OS18-A ed OS6

Tutto il nostro personale impiegato in azienda risulta adeguatamente formato ed istruito per le funzioni ricoperte, in particolare si segnala che tutti i saldatori sono qualificati secondo norma EN 287 i quali operano in conformità a procedimenti di saldatura a filo continuo MIG rispondenti alla normativa UNI EN 288/3-1993 e EN 15614 anch’essi certificati e qualificati BUREAU VERITAS.

Nell’ottica di un continuo miglioramento abbiamo intrapreso, con 2 anni di anticipo rispetto il termine cogente di legge fissato per il 2014, la certificazione secondo la norma UNI EN 1090-1:2011 per l’esecuzione di strutture in acciaio presso BUREAU VERITAS, pertanto possiamo offrire prodotti certificati e conformi alla marcatura CE.

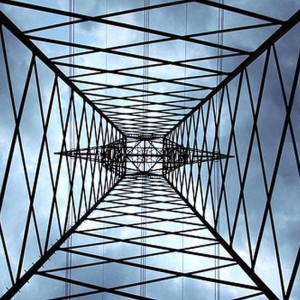

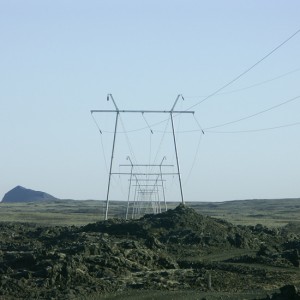

Prototipazione

Per i progetti più complessi proponiamo ai nostri Clienti la realizzazione di un prototipo del prodotto, il quale può essere analizzato e controllato nel dettaglio affinché si definisca e raggiungano tutti gli elementi caratteristici del prodotto a piena soddisfazione del cliente.

In particolare spesso i sostegni a traliccio di nuova progettazione vengono sottoposti a prove di premontaggio al fine di verificarne la conformità ed evitare problematiche riscontrabili in fase di montaggio in cantiere.

Inoltre la Colombo SpA dispone di consolidate collaborazioni con stazioni di prova pali per la realizzazione di prove di carico in scala reale in cui vengono verificati e validati i risultati di progetto mediante l’applicazione di carichi che simulano le condizioni eccezionali che potrebbero influenzare il sostegno durante il suo ciclo di vita.